На этот простой вопрос не так уж и легко дать ответ, который оказался бы на самом деле полезным.

На этой неделе у меня снова попросили план повышения эффективности. Что можно ответить на такой запрос?

1. Производство не работает эффективно, потому что никто толком не понимает, что означает термин «эффективно работает»

Начинаешь задавать вопросы «почему так неэффективно организовано производство?», и получаешь ответ — «да всё нормально с эффективностью! Все вкалывают изо всех сил, как могут, а иногда даже и еще сильнее вкалывают».

Что тут не так?

Нет общей цели, ориентира, задачи, сопоставляя с которой свою работу можно было бы сказать — эффективно ты работаешь или нет.

На одной рабочей сессии с клиентом (сфера услуг), руководитель сказал «нам нужно повысить эффективность хотя бы на 5%». После того, как он ушел, я задал сотрудникам вопрос — «а как вы меряете эффективность?» и получил целую кучу разных ответов:

- длительность контакта с одним заказчиком

- сколько звонков делает менеджер за один час

- сколько времени занимает один звонок

- сколько клиентов ведет один менеджер

Вам кажется, что это про одно и то же? Ничуть!

Длительность разговоров по телефону надо уменьшать, чтобы повышать эффективность переговоров, а вот длительность контакта с клиентом надо увеличивать, чтобы повышать качество обслуживания, при этом рост количества звонков в час может не означать повышение объема продаж, т.к. менеджер просто «отбывает номер», а если количество клиентов, которые ведёт один менеджер, растёт, это не обязательно означает, что он работает эффективнее, он может быть просто больше времени задерживается в офисе после работы.

Смущает пример не про производство? Получите производственные показатели эффективности:

- количество штук в смену

- время загрузки станка

- длительность производства одной партии изделий

- размер ассортимента производства

Тут то же самое. Больший выпуск деталей в смену не означает автоматически дополнительной прибыли, если детали лягут на склад «до лучших времен». Если станок будет всё время загружен работой, то объем незавершенки, ожидающей в очереди к этому станку, будет угрожать возможности передвигаться по цеху.

А если вы попытаетесь сократить длительность производства одной партии изделий, сгруппировав производство всех деталей, входящих в это изделие, в партии таких же размеров, то длительность производства только вырастет.

Ну а попытка расширить ассортимент производства может вообще привести производство к коллапсу и остановке производственных процессов.

Что нужно делать? Договориться: что является целью производства, и начать совместную деятельность на всех участках и во всех цехах для достижения этой цели. Кроме этого, придется что-то сделать и с системой оплаты труда, если она будет препятствовать достижению этой цели.

2. Производство не работает эффективно, потому что толком не загружено

Люди шатаются по цехам и участкам, делают работу неторопливо, станки простаивают даже несмотря на регулярные требования загружать их работой… Знакомо?

Если знакомо, то причина низкой эффективности производства лежит вне производства. В производстве слишком много ресурсов для выполнения того потока заказов, которые сейчас имеются у предприятия.

Бороться с этим можно двумя способами, причем один из них сложный, а второй — болезненный. Первый способ — повышать объем продаж всеми возможными способами. Второй способ — сокращать имеющиеся ресурсы. Продать, сдать в аренду или передать во временное пользование.

В обоих случаях загрузка имеющихся ресурсов вырастает, и кажется, что производство начинает работать «так как надо»

3. Производство загружено, но работает как-то нестабильно

Отлично. Вам удалось загрузить производство и теперь люди шевелятся, материальные потоки движутся, станки работают.

Но работают как-то странно. То работают размеренно, то гонят во всю прыть, лишь успевай уворачиваться. А иногда, так же как и раньше, могут взять и остановиться. При этом с заказами всё в порядке — работы по горло, только успевай делать, но на отдельных конкретных участках или в отдельных конкретных цехах всё равно нечего делать — хоть газоны крась.

В этой ситуации дело уже ближе к производству, хотя всё еще может быть не в самом производстве.

Такая неравномерная деятельность наблюдается там, где производство работает длинными партиями. Зарядили какую-то деталь — и станок несколько дней шлёпает эти детали. Или человек — взялся за какую-то операцию, и только ее и выполняет, хотя и других задач тоже полно.

Довольно часто такую сумятицу вносят извне, когда закупаются большие партии сырья, деталей, материалов, которые потом нужно быстро-быстро обработать. Но есть и другой вариант, когда сумятицу вносит производственное планирование.

И тут есть два важных фактора — это низкая периодичность планирования и принцип поддержания загрузки оборудования.

Что не так с периодичностью планирования? Если план на цех выдается на месяц, и такие же планы получают другие цеха, то очевидно, что в начале месяца может наблюдаться спад производительности из-за того, что «не всё еще подвезли», а в конце — всплеск производительности и сверхнормативных расходов, потому что «нужно всё это сделать до утра первого числа следующего месяца».

Если планы формируются раз в неделю, то скачки производительности становятся значительно меньше. Ведь в конце недели не надо «дорабатывать месячный объем», достаточно «доработать недельный объем», а срок всё тот же — до утра понедельника следующей недели.

Если же планы будут формироваться в скользящем формате, ежедневно, то ритмичность, создаваемая циклом планирования, исчезнет вообще.

Ну а что не так с принципом поддержания загрузки оборудования?

Чтобы увеличивать загрузку оборудования необходимо снижать время, отводимое на ремонты и переналадки. С ремонтами шутки шутить опасно — на какое-то время количество времени, отводимое на выполнение ремонтов, можно и сократить, но потом это может аукнуться ростом поломок.

А вот с переналадками вроде всё проще — увеличиваешь размеры партий, снижаешь частоту переналадок, и вуаля — загрузка станков растёт без всяких последствий для станков.

Но не для других процессов, которые начинают барахлить, как чихающий двигатель, когда заканчиваются то одни, то другие полуфабрикаты в тот момент, когда загруженные станки делают «совершенно другое и сейчас совершенно ненужное».

4. Производство работает стабильно, но периодически на складе оседают партии бесполезной продукции

Часто такую продукцию приходится распродавать по сниженным ценам, что приводит к снижению общей прибыли.

Что не так? «Коммерсанты и плановый отдел опять ошиблись в своих прогнозах».

Прогнозы вообще — вещь неблагодарная. Если попытаться точно предсказывать любые факты из будущего, количество ошибок будет удручающе велико. Поэтому если планирование осуществляется на основе прогнозов, то затоваривания складов готовой продукции не избежать.

Справиться с этим можно только одним способом — запускать производство только под фактические заказы. А попытка работать в таком режиме сразу прояснит необходимость прогнозирования.

И чаще всего к прогнозированию прибегают потому, что успеть выпустить продукцию, которая не была спрогнозирована, в необходимые заказчику сроки предприятие не успевает.

Иначе говоря — срок производства слишком длинный.

И вот это — очень непростая проблема, которая находится уже полностью в руках самого производства. И решить ее можно двумя методами, которые, скорее всего, придется применять совместно.

Первое — это сокращение цикла производства. Не технологических длительностей операций, а цикла производства. Это разные сущности.

Цикл производства можно сократить, не трогая длительность выполнения каждой отдельной технологической операции, но для этого нужно сократить размеры партий. Это окончательно убьёт загрузку оборудования.

Зато не нужно будет держать многодневные запасы готовой продукции.

Второе — это определение в технологическом процессе места для промежуточного склада, на котором будут храниться «болванки». «Болванкой» я нежно назвал полуфабрикат, у которого цикл доведения до состояния готового продукта совпадает с требованиями заказчика по срокам изготовления.

Например, цикл производства занимает 45 дней, а заказчик требует отгрузку через 30 дней. Значит нам нужно сделать такую универсальную «болванку», которую можно будет за 30 дней превратить в любой нужный клиенту продукт.

Сделать и положить где-то на промежуточном складе, чтобы в момент звонка заказчика запустить из нее производство этого самого нужного продукта.

5. Производство работает стабильно, склады готовой продукции не завалены, теперь-то всё?

Ничего подобного! До пределов эффективности вашего предприятия еще «грести и грести».

Сколько денег сейчас находится в производстве в качестве полуфабрикатов на разных стадиях производства? Кто сказал, что это минимальный оборотный капитал, который нужен для поддержания эффективно работающего производства?

Можно и нужно меньше.

Это позволит, во-первых, высвободить оборотный капитал и пустить его на развитие (например, на расширение ассортимента), и, во-вторых, еще сильнее сократить цикл производства.

Что это было?

Джеймс Вумек и Дэниель Джонс в книге «Бережливое производство» сформулировали пять принципов бережливого производства:

- Определить ценность конкретного продукта

- Определить поток создания ценности для этого продукта

- Обеспечить непрерывное течение потока создания ценности продукта

- Позволить потребителю вытягивать продукт

- Стремиться к совершенству

Мы думаем, что это принципы, которые помогут создать бережливое производство. А на самом деле эти принципы позволят любому производственному предприятию стать существенно эффективнее. Или, терминами авторов книги — существенно ценнее.

Кому это может быть интересно

Узнать, кто эти люди…

Источник: http://wkazarin.ru/2017/09/09/how-to-improve-manufacturing-effectivness/

Система непрерывных улучшений на производстве RosInvest.Com — Венчур, управление, инвестиции / RosInvest.Com /

Вторник, 29 ноября 2011 г.Просмотров: 16851

В чем соль системы непрерывных улучшений?

В чем соль системы непрерывных улучшений?- Как обстоят дела на данный момент:

- Любое предприятие прилагает усилия в направление улучшений, сокращение затрат, повышение производительности, снижение брака.

- Все инициативы исходят от руководства и инициативной группы (не более 5% коллектива).

- Существует сопротивление или отсутствует активная поддержка на различных уровнях, это выражено в отсутствии или незначительном количестве предложений о повышении эффективности, от работников.

- Цели, поставленные руководством предприятия, не достигнуты.

- Чем это обусловлено:>

- Руководству не известны абсолютно все проблемы, предприятия.

- Любые усилия без поддержки большого количества сотрудников неэффективны.

- Существуют антилидеры, направляющие усилия своих групп на цели противоположные целям предприятия.

- Малое количество предложений не дает выбора и повышает риск неэффективных затрат и расхода ресурсов.

- Что необходимо предпринять:

- Изменить вектор инициативы — предложения и проблемы должны идти от рабочих, линейных руководителей и начальников цехов.

Определить неформальных лидеров «звезды или линзы», сотрудников, к мнению которых прислушиваются работники. Проходя через них, все решения преломляются в зависимости от их мотивационных предпосылок. Их необходимо использовать для достижения целей предприятия.

Определить цели, являющиеся общими для лидеров и руководства.

Вовлечь в процесс выработки мероприятий максимальное число сотрудников предприятия, для сбора большого количества предложений и выявления актуальных проблем. Большое количество предложений обеспечивает возможность выбора и повышает шансы найти дешевое решение.

Действительно, в настоящее время высшее руководство вынужденно самостоятельно предпринимать шаги по улучшению процессов для достижения целей и развития предприятия. Среднее звено и рабочие не проявляют инициативы в этом направлении, а чаще воспринимают любые изменения, как прерогативу руководства, позиция сотрудников — «если будет нужно что-то сделать, нам скажут».

- Система непрерывных улучшений, это способ переместить часть задач по развитию предприятия на сотрудников. В настоящее время процесс действует по следующему алгоритму:

- Руководитель видит цель необходимую для развития предприятия;

- Определяет шаги необходимые для ее достижения;

- Находит исполнителей;

- Обеспечивает ресурсы;

- Создает постоянное давление на исполнителей;

- Участвует в совещаниях по решению проблем препятствующих достижению цели.

- В системе непрерывных улучшений, роль руководителя ограничивается меньшим количеством действий:

- Руководитель видит цель необходимую для развития предприятия;

- Обеспечивает ресурсы;

- Участвует в совещаниях по результатам работы исполнителей.рис 2_В чем соль системы непрерывных улучшений

Большое количество сотрудников вовлеченных в процесс улучшений, обеспечивает необходимое количество решений для достижения целей предприятия. Постоянное давление со стороны руководства замещается мотивацией, а цикличность в постановке целей обеспечивает движение в необходимом направлении.

Сила такой системы заключается в том, что даже самый талантливый и подготовленный руководитель не способен сделать тот же объем работы, что могут сделать все его сотрудники и подчиненные.

Создание системы непрерывных улучшений можно разбить на 5 основных этапов:

Выбор параметров системы — первоначально система должна функционировать на основе существующих управленческих, производственных, вспомогательных и офисных процессов.

Поэтому необходимо выбрать из множества вариантов, наиболее подходящие к существующей системе: структуру управления улучшениями, контроля, постановки целей, оценки эффективности, правил и системы вовлечения персонала.

Этап представляет собой два последовательных действия, оценку существующей нормативной и регламентирующей документации и совещание с участием высшего руководства предприятия, где определяются возможные варианты процессов, руководству необходимо выбрать один или несколько из них, что и закрепляется новыми документами.

Не все потребует принятия регламентирующего документа, это зависит от практики решения задач на предприятии, системы управления и бюрократизации процессов.

Обучение сотрудников — выбранные способы постановки целей и достижения этих целей соответствуют определенным инструментам в методологии «Бережливого производства» или других методик повышения эффективности. На этапе формирования системы необходимо обучить ключевых специалистов необходимым методикам и инструментам.Этап предусматривает несколько типов обучающих программ:

- Обучение высшего руководства методикам определения целей — декомпозиция целей высшего уровня на уровень исполнителя;

- Обучение исполнителей способам трансформации целей в задачи для подчиненных;

- Обучение группы специалистов инструментам достижения целей — инструменты влияния на потери;

- В случае выбора способов вовлечения персонала предусматривающих владение отдельным инструментом, целевое обучение группы специалистов.

- В дальнейшем собственные подготовленные специалисты, это группа «Бережливого производства», проводит обучение сотрудников самостоятельно.

Создание фундамента системы непрерывных улучшений — этап включает реализацию базовых инструментов «Бережливого производства», 5С, визуальное управление, операционная и организационная стандартизация, ТРМ — всеобщее эффективное обслуживание оборудования. Эти инструменты стабилизируют процессы на предприятии и подготавливают систему к изменениям.

Так же на этапе производится устранение сложных препятствий. Руководство на основании результатов работы межфункциональных команд принимает решения упрощающие реализацию инновационных методов организации процессов.

Этап предусматривает создание фундамента для дальнейших улучшений, устранение препятствий для развития системы и вовлечения персонала в процесс непрерывных улучшений на ранней стадии.

На местах, в процессе постановки задач определенных, как ключевые для достижения целей предприятия, реализуются базовые инструменты «Бережливого производства». Реализация проводится силами межфункциональных команд.

Роль руководства сводится к устранению препятствий находящихся вне компетенции участников процесса, как правило, это документы или процедуры «замедлители» присутствующие в любой производственной системе, никогда не работавшей на принципах «Бережливого производства».

В действие вводится система подачи предложений, и другие варианты вовлечения персонала, если они были выбраны на первом этапе.

Реализация базовых инструментов на этапе становления системы возможна только на «узких местах», где они дают ощутимые результаты и понятны сотрудникам.

В случае, когда мест для реализации много, проводится ранжирование «узких мест» по значимости для производства. Это связано с ограниченностью ресурсов любого предприятия.

Перекладывание же всей ответственности и работы по внедрению базовых инструментов на работников цехов/участков приведет к усилению сопротивления рабочих.

Запланированные улучшения — этап охвата целями по улучшению, большей части предприятия.

Это этап реализации специализированных инструментов, более четко воздействующих на проблемы по качеству, производительности, затратам, гибкости. Реализация инструментов планируется под конкретную задачу/цель.

На проблему оказывается прямое воздействие, а не опосредованное, как при внедрении базовых инструментов. Этап реализуется в нескольких направлениях:

Внедрение инструментов для достижения поставленных целей. Инструменты реализуются специалистом ответственным за достижение цели, при методологической поддержке консультантов и специалистов группы «Бережливого производства». Основной ресурс подчиненные и сотрудники цеха/участка, на который распространяется действие цели и задач.

Решение локальных проблем силами межфункциональных команд — привлечение желающих по инициативе руководства или собственное желание команды устранить проблему. Работа ведется по принципу «Штурм-прорыв» или «Кайдзен-Блиц» — локальных проектов по достижению улучшений на четко определенном участке или оборудовании.

Руководство продолжает устранение препятствий выявленных в ходе работы команд и находящихся вне компетенции участников процесса.

Начинается реализация мероприятий поданных сотрудниками предприятия в рамках работы по вовлечению персонала.

Основное внимание на этапе следует уделить быстрой реализации мероприятий поданных сотрудниками предприятия, на этапе становления системы важно доказать заинтересованность руководства в изменениях и поддержать интерес к участию в процессе изменений.

Длительное внедрение (особенно это касается простых предложений) полностью подорвет веру в систему среди персонала.

В любом случае необходима быстрая обратная связь (ответ автору предложения), особенно в случае если реализация мероприятия невозможна, длительна или требует дополнительной проработки.

Закрепление и поддержание результата — введения новых правил работы в повседневную практику. Все изменения делятся на три группы.

Разовые — физические изменения, как правило, их реализация сразу дает результат, и они не требуют поддержания, например замена одного материала на другой более дешевый или устойчивый.

Приспособленные — изменения выгодные сотрудникам, возможно повышающие их заработок или снижающие негативные факторы (усталость, интенсивность труда), они так же не требуют поддержания. Принудительные — изменения невыгодные сотрудникам или непонятые ими вследствие не информированности.

Часто это самая большая часть изменений, она вызывает сопротивление, а иногда и противодействие (особенно на уровне рабочих). Такие изменения требуют поддержания, контроля и пропаганды. В противном случае изменения быстро нейтрализуются сотрудниками для возврата к исходной ситуации.

- Активная фаза этапа начинается перед постановкой следующих целей по выбранному на первом этапе циклу и включает в себя:

- Создание стандартных организационных и операционных процедур — описание изменений в организации работ и приемах работы;

- Визуальная информация — стенды пропаганды системы. Улучшения, сделавшие работу легче, размеры премий за мероприятия и участие в работе межфункциональных групп;

- Приказы и распоряжения, поддерживающие систему, устраняющие общеизвестные проблемы и подтверждающие внимание руководства к системе;

- Динамика улучшений — количество мероприятий, изменения показателей, достижение целей, цеха/участки — победители различных соревнований в «Бережливом производстве» и рост денежных вознаграждений активных участников программы.

Пропагандистская часть этапа может начаться сразу после появления первых удачных изменений, но основные усилия должны быть направлены на стандартизацию изменений и пропаганду системы. Первая итерация (полный круг от постановки целей, до постановки целей) призвана вовлечь в систему максимальное количество добровольных участников.

В дальнейшем усилия смещаются в сторону стандартизации и контроля, при этом приоритет отдается контролю.

рис 3_В чем соль системы непрерывных улучшенийЗадача построения системы на основе инструментов «Бережливого производства» имеет всего одно правильное решение, это вовлечение в улучшение процессов всего персонала предприятия.

Допустим, руководитель за год способен разработать 50 мероприятий улучшающих процессы, это много и ни один рабочий на такое не способен, не те знания, не та информированность. Допустим, что рабочий способен дать всего 5 мероприятий. Теперь посмотрим на соотношение численности ИТР и рабочих примерно 1 к 10.

То есть если каждый рабочий сгенерирует по пять мероприятий, количество будет вполне соотносимое.

В реальной ситуации не каждый руководитель хочет и может разрабатывать какие-то мероприятия и не каждое разработанное руководством мероприятие принимается и поддерживается рабочими. Именно по этому, основные акценты в реализации системы направлены именно на вовлечение максимального количества персонала.

Здесь показателен пример одного из предприятий химической промышленности упустившего из виду это обстоятельство. Рабочие не принимают участия в улучшениях, в результате вся работа держится на тех, кто не может отказаться.

Около 30 сотрудников — руководители среднего звена и служащие одновременно участвуют в работе 40 групп по решению проблем.

Такой «Кайдзен» воспринимается участниками, как каторга и большая часть мероприятий не доходят до логического завершения. Бывшие энтузиасты, активно «увиливают» от участия в проект

Источник: http://RosInvest.com/page/sistema-nepreryvnyh-uluchshenij-na-proizvodstve

Пути повышения производительности труда на предприятии

Основная задача любого предприятия — зарабатывать деньги. Для того чтобы удержаться на современном рынке, нужно уметь бороться с конкуренцией и быть максимально эффективным.

Как этого добиться? Одним из наиболее проверенных и действенных способов является повышение производительности труда на предприятии.

Данный показатель считается относительным, но его можно просчитать и описать в конкретных числах.

Что такое производительность труда

Для того чтобы понять, как правильно повышать производительность труда (ПТ), нужно разобраться с тем что это вообще такое. ПТ — это результативность трудозатрат за определенный временной интервал.

Увеличение производительности труда позволит вам сократить расходы и снизить себестоимость

Увеличение производительности труда позволит вам сократить расходы и снизить себестоимость

Простейший пример — рабочий на станке за один час производит 3 детали. И если для рабочего можно посчитать производительность в штуках, то для предприятия ПТ считается по двум показателям:

Чем выше коэффициент ПТ, тем больше объемы производства и эффективность при той же самой зарплате.

Как считать

Простейший способ подсчета производительности: найти отношение объема произведенной продукции к общему количеству сотрудников, задействованных в процессе. Для повышения уровня производительности первый показатель нужно повышать, а второй — понижать.

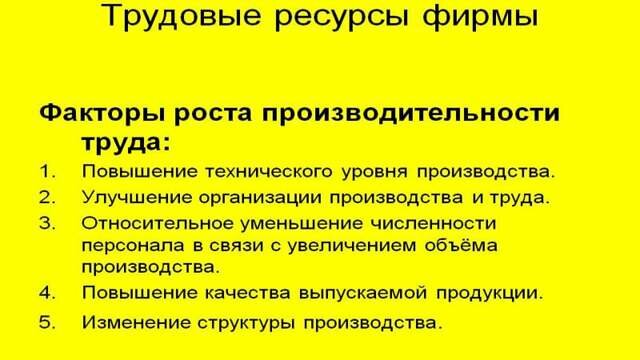

Факторы, влияющие на производительность

Производительность труда зависит от:

- Квалификации сотрудников. Зачастую намного выгоднее нанять на более высокую ЗП опытного профессионала, чем взять двух новичков и выращивать их до нужного уровня. К тому же после получения достаточной квалификации они наверняка перейдут на новое место работы.

- Тайм-менеджмента. Откровенно говоря, управление временем — важное умение для любого сотрудника компании, от рядового слесаря до топ-менеджера. Планирование своего рабочего времени — это именно тот навык, которого не хватает всем выходцам из СССР.

- Системы мотивации. Здесь все просто — есть определенные нормы выработки, при достижении которых сотрудник получает свою зарплату. При превышении планов положена премия. Эта система отлично действует, главное, правильно рассчитать граничные рамки норм.

Как видите, факторы роста производительности труда достаточно банальны, но их старательно игнорируют на большинстве предприятий в СНГ.

Правильная мотивация позволит увеличить производительность и достигнуть отличных результатов

Правильная мотивация позволит увеличить производительность и достигнуть отличных результатов

Как проанализировать ПТ?

Для того чтобы понять уровень ПТ на вашем производстве, его необходимо как-то проанализировать. Обычно его проводят по следующим показателям:

- Обобщающие. Тут все просто: находится почасовая, ежедневная, ежемесячная и ежегодная выработка на одного рабочего в зависимости от его показателей.

- Частные. Данный показатель отображает, какое количество времени необходимо потратить на изготовление одной единицы продукции.

- Вспомогательные. Это количество временных затрат на производство определенной работы. Грубо говоря, сколько работы можно сделать за единицу времени.

На основе данного анализа можно выделить два фактора:

- экстенсивные (завязанные на времени работы или производства);

- интенсивные (завязанные на уменьшении трудоемкости путем модернизации и оптимизации).

На основе этих данных можно провести детальный анализ повышения производительности труда на любом предприятии. Необходимо определить текущий индекс ПТ и сравнить его с индексом после проведенных мероприятий, чтобы понять, насколько они были действенными. Теперь давайте рассмотрим, как повысить производительность труда на предприятии.

Как поднять ПТ на предприятии

Для того чтобы сделать работу предприятия более эффективной, нужно снизить трудозатраты на производство единицы продукции.

Добиться этого можно разными целями, но главное — это максимально сократить трудовые издержки.

Необходимо стремиться наладить работу предприятия так, чтобы в нем не было узких мест, из-за которых возникают простои. В конечном итоге все это ведет к повышению продуктивности.

Второй способ — сократить время оборота продукции. Сделать это достаточно непросто, но возможно. Сокращение оборота подразумевает не только внедрение новых станков или линий, автоматизирующих производство и ускоряющих его, но и более быструю продажу товаров, а также уменьшение дебиторской задолженности.

Повышение производительности возможно проделать и так

Повышение производительности возможно проделать и так

Также часто используются следующие методы:

- Автоматизация труда. Это ведет к тому, что общая продуктивность повышается, а издержки снижаются. Но нужно правильно организовать процесс, чтобы линия не простаивала.

- Использовать механизмы управления и накопления знаний. Это повышает ПТ мастеров, менеджеров, инженеров.

- Уменьшение различных непроизводственных затрат. Для этого необходимо провести аудит имеющихся трат и убрать те, от которых можно отказаться.

- Точное понимание коллективом своих задач и должностных обязанностей, а также стремление к их оптимизации. Грубо говоря, если рабочий производит 3 детали в час на станке и от него зависит все остальное производство, то он не должен ходить на склад и относить детали, тратя на это по 20 минут в час.

- Улучшение условий труда, создание рабочим комфортных условий и стабильности. Специалисты будут работать у вас даже за меньшую зарплату, чем у конкурентов, если в коллективе будет дружеская атмосфера, не будет постоянных авралов, сотен бестолковых собраний и совещаний, а рабочие будут уверены в завтрашнем дне. Наличие зон отдыха, спортзалов, столовой, медицинского обслуживания значительно повышает престиж компании и улучшает ПТ.

- Мотивация. Все пути повышения производительности труда в современном мире предусматривают мотивацию сотрудников. Лучше работаешь — получаешь больше. Остаешься во внеурочное время и выходишь в выходные — получаешь двойной оклад.

- Повышение лояльности сотрудников. Управляющие должны общаться с коллективом, решать его проблемы, привлекать людей к обсуждению вопросов развития. Разумеется, делать это нужно не в принудительной форме. Очень часто рабочие и менеджеры дают хорошие рекомендации по повышению производительности в своих цехах/отделах, поскольку знают о них все, в отличие от руководства.

- Контроль. Необходимо проработать систему контроля за конечным результатом и отталкиваться от нее в оценках ПТ.

Используя данные советы, вы сможете добиться значительных успехов и поднять производительность до оптимального уровня.

Источник: http://101biznesplan.ru/spravochnik-predprinimatelya/vedenie-biznesa/kak-povysit-proizvoditelnost-truda-na-predpriyatii.html

Как сделать производство эффективным общество 11 – Как сделать производство эффективным / Habr

19.10.2016 admin

Эффективное производство (да и вообще предприятие) удовлетворяет четырем простым требованиям:

- Производит то, что нужно рынку

- Производит это качественно

- Производит это быстро и в срок

- Производит это с минимальными затратами

Я здесь остановлюсь на двух требованиях из четырех:

- как производить быстро и в срок

- как производить с минимальными затратами

На оба эти вопроса блестяще отвечает Теория Ограничений Голдратта, изучению и реализации алгоритмов которой я посвятил несколько последних лет. Это такая система управления предприятием. В первую очередь производственным предприятием. Эффективность которой отмечена даже таким «гуру» производственного менеджмента, как Toyota.

Уложить всю такую систему в один пост невозможно, но я расскажу о принципах. А если кто-то посчитает нужным изучить ее поглубже, он прочтет книги как самого Голдратта («та самая цель»), так и того же Шрагенхайма («производство с невероятной скоростью»). Уверен, что прочтение этих книг даст вам ответ на риторический, казалось бы, вопрос «Как сделать производство эффективным».

Почему так получается, что «чистое» время производства изделия и реальный срок выхода продукции рознятся в десятки, а то и сотни раз? Очевидно, потому что есть потери времени. Они бывают трех видов:

- ожидание ресурса

- ожидание комплектующих (узлов)

- потери в логистике

Представьте себе какой-нибудь производственный участок. Например, участок покраски. На участок постоянно приходят какие-то заготовки, которые нужно красить. Ключевой вопрос, на который нужен ответ, звучит так: «что красить сейчас, а что потом»?

Если этого не понять, то та заготовка, которую нужно красить именно сейчас, будет, как назло, лежать в самом низу и вспомнят про нее уже тогда, когда заказчик будет биться в истерике от того, что его изделие уже неделю как просрочено.

И точно так же будет на каждом участке.

Это и есть ожидание ресурса. Заготовка лежит в ожидании ресурса, пока он освободится. Но…он постоянно занят чем-то другим.

Система, четко определяющая последовательность выполнения заданий, должна быть буквально на каждом участке производства. Она должна однозначно определять, какое задание надо выполнять в первую очередь, какое во вторую и т.д.

Очередность заданий определяется трудоемкостью выполнения задания и датой выхода конечного изделия из производства. По мере приближения даты выхода важность задания растет, и оно перемещается вверх по приоритету.

Источник: https://kurskpu.ru/raznoe/kak-sdelat-proizvodstvo-effektivnym-obshhestvo-11-kak-sdelat-proizvodstvo-effektivnym-habr.html

5.1.3. Экономически эффективный технологический выбор

Второй шаг в достижении

фирмой эффективного технологического

выбора — экономическое

решение. Предприниматель

осуществляет выбор наиболее прибыльного

способа производства.

Этот выбор зависит

от цен на ресурсы и от цены на продукт

определенного качества (ограничения

со стороны потребителя и конкурентные

ограничения).

Дело в том, что одна и

та же технология в разных экономических

условиях дает разные экономические

результаты, что обусловлено разной

производительностью ресурсов и их цен

в различных странах и регионах.

Экономически эффективный

способ производства

— это такой способ, который минимизирует

денежные затраты производителя.

Стремясь

к экономической эффективности,

предприниматель придерживается правила

наименьших издержек:

используя взаимозаменяемость факторов,

производитель вовлекает в производство

относительно дешевый фактор производства,

вытесняя им относительно дорогой. Он

сопоставляет производительность данного

фактора (L, K, M) с его ценой (заработной

платой, ценой техники, ценой сырья).

5.2. Экономические издержки и экономическая прибыль фирмы

Проблема: выбор предпринимателем

направлений использования ресурсов.

5.2.1. Бухгалтерские и экономические издержки

Есть два принципиально

различных подхода к издержкам. Это —

подход бухгалтера и подход

предпринимателя.

Бухгалтер

суммирует издержки, которые представляют

собой плату фирмы за ресурсы, сопоставляет

их с выручкой. Ему характерен ретроспективный

взгляд на производство.

Бухгалтер оценивает уже произведенные

затраты.

Предприниматель,

в отличие от бухгалтера, всегда оценивает

целесообразность продолжения своего

бизнеса, сравнивая его с тем, что теряет,

если бы мог заниматься другим видом

бизнеса.

Он сопоставляет выгоды,

получаемые от данного вида деятельности,

с выгодами, которые он мог бы получить

от другого вида деятельности. Ему

характерен перспективный

взгляд на производство,

основанный на анализе поиска наиболее

эффективных направлений использования

ресурсов.

С экономической

точки зрения издержки

представляют собой стоимость всех

видов затрачиваемых

ресурсов и услуг. Это — альтернативные

издержки, как стоимость

использования ресурсов в лучшем из

альтернативных вариантов их применения.

Все экономические издержки производства

и реализации товара распадаются на

две:

Денежные

издержки (явные,

внешние, бухгалтерские) — плата за ресурсы

внешним поставщикам (за оборудование,

сырье, расходы на заработную плату).

Неявные

издержки (внутренние)

— это стоимость услуг факторов производства,

которые используются в данном производстве,

но не являются покупными. Это — издержки

с точки зрения

предпринимателя,

имеющего перспективный взгляд на

производство и оценивающего альтернативные

варианты использования ресурсов.

Например,

альтернативные издержки рабочего

времени предпринимателя — заработная

плата на другом предприятии;

альтернативная стоимость использования

помещения, являющегося собственностью

владельца — арендная плата от сдачи в

аренду;

альтернативная стоимость вложенных

средств — процент от вклада.

Фирма,

максимизирующая прибыль, должна учитывать

все альтернативные издержки. Экономические

издержки = явные

+ неявные.

Их важной

частью является нормальная

прибыль.

Нормальная

прибыль — это прибыль,

являющаяся частью неявных издержек.

Это — доход предпринимателя, достаточный

для того, чтобы привлечь и удержать

капитал в данном бизнесе.

Источник: https://StudFiles.net/preview/3292062/page:2/

5 эффективных способов работать продуктивнее, а не больше

Если вы принадлежите к славному племени трудоголиков, которые допоздна засиживаются на работе или дома перед монитором, которые работают в выходные и праздники, то эта статья для вас.

В ней вы узнаете пять эффективных способов, которые позволят вам тратить времени меньше, а успевать гораздо больше.

При этом, они просты и легко выполнимы, поэтому доступны каждому, независимо от рода деятельности.

1. Пересмотрите работу со списками дел

Одним из нелогичных, но очень действенных методов, которые помогают справиться с текучкой, является ограничение количества задач, добавляемых вами в список.

Вместо того чтобы пытаться распланировать каждый свой шаг, создавая немыслимые многоуровневые списки, просто внесите три главных дела для каждого дня.

Всего три, но таких, которые для вас действительно важны и которые вы точно выполните.

Если у вас осталось время после выполнения первоочередных задач, то его можно потратить на менее приоритетные. Они останутся на конец дня и могут быть выполнены уже без большого напряжения и даже с чувством облегчения от того, что основная работа уже сделана.

Второй совет относительно списков состоит в том, что их лучше составлять накануне вечером. Мы все равно перед сном часто думаем о завтрашнем дне и о том, что нам предстоит сделать.

Так почему бы сразу не записать свои планы на бумагу или электронный носитель? Сделав это, вы сможете завтра сразу приступить к работе, а не тратить драгоценные утренние часы на то, чтобы понять с чего лучше начать.

Еще один совет — фокусируйтесь только на одном дне. Нет, никто не спорит о необходимости долговременного планирования.

Но загромождение списка множеством задач заставляет нас волноваться и хвататься за все подряд. Поэтому выделите отдельно список Сегодня и сосредоточьтесь только на нем.

Разумным будет иметь один глобальный список для всех своих дел, из которого каждый вечер передвигать три самых важных для выполнения завтра.

2. Измеряйте свои результаты, а не время

В целом, люди привыкли измерять количество своей работы именно потраченными на нее часами. Это приводит к тому, что возникает устойчивая связь — «я сегодня очень долго работал, значит, я много сделал». На самом деле это не так, и для того чтобы убедиться в этом, надо начать учитывать реальные результаты, а не время.

Например, при работе с почтой вы выделяете на это один час времени. Но это совсем не значит, что вы сделаете за это время что-то путевое, вы просто потратите время в почтовом клиенте.

Куда лучше ставить задачу немного по-другому: «сейчас я просмотрю 100 непрочитанных писем» или «теперь я отвечу 10 клиентам».

Чувствуете разницу? Вы выполняете конкретные дела, а не просто проводите время на работе.

3. Выработайте привычки для начала работы

Источник: https://Lifehacker.ru/2014/05/12/5-effektivnyx-sposobov-rabotat-produktivnee-a-ne-bolshe/

Как сделать производство эффективным

Как сделать производство эффективным.

- Прежде, чем говорить о том, как сделать производство эффективным, как создать эффективное производство или о том, как повысить эффективность существующего производства, следует, на мой взгляд, определить что есть «эффективное производство».

- А определение очень простое:

- Эффективное производство, да и вообще эффективное предприятие, — это предприятие, удовлетворяющее простым условиям:

- оно зарабатывает больше.

- оно тратит меньше.

- Все.

- Все остальные показатели — игра цифр.

Эффективное предприятие — это предприятие, которое больше зарабатывает и меньше тратит. Но как это сделать? На эти вопросы блестяще отвечает Теория Ограничений Голдратта, внедрение которой на предприятиях всего мира (даже Toyota это отмечает) это уже многократно доказало.

Если эти два простых правила перефразировать, то становится понятнее, как это сделать:

- это предприятие, которое производит то, что нужно рынку.

- оно производит это быстро и в срок.

- оно производит это качественно.

- оно производит это с минимальными затратами (инвестициями).

- Если скорость производства составляет одну неделю, то вы заработаете за год в максимуме 52n рублей.

- Если скорость производства составляет месяц, то вы заработаете 12n.

- Очевидно, что рост скорости производства — это ключ к повышению уровня эффективности производства в частности и предприятия в целом.

- А сколько вы тратите?

- ожидание ресурса (машинного, человеческого).

- ожидание комплектующих или смежных изделий.

- потери в логистике.

Очень простой пример, который это иллюстрирует:Предположим, что вы производите некое изделие. Для простоты и наглядности предположим, что вы производите его последовательно. То есть по принципу «произвел — продал — произвел — продал» и т.д. Зарабатываете вы на каждом изделии n рублей.

Допустим ваша выручка 1 000 000. А на складах у вас запасов (+незавершенка) на 10 000 000. А кто сказал, что ваши запасы не могут быть равны вашей выручке или даже быть меньше?

Запасы должны быть оптимальными. Их не должно быть много, чтобы не замораживать оборотные средства, их не должно быть мало, чтобы из-за этого не останавливалось производство.

Сколько вам нужно потратить, чтобы заработать рубль? Это соотношение отражает вашу производительность.

Тратить тоже можно по-разному. Ваши запасы — это ваши затраты. Это деньги, которые вы связали, заморозили. Меньше запасов — меньше затраты.

Скорость производства напрямую связана с тем, сколько вы зарабатываете. Иными словами, скорость производства — это время, которое вы теряете, прежде чем заработаете.

Вы скажете, что не можете повлиять на скорость производства, потому что ваши станки не могут работать быстрее. Дело не в станках. Дело в том, сколько у вас потерь. Возьмите в руки любое ваше изделие.

Какова его чистая трудоемкость (то есть время непосредственной обработки станками, людьми)? А теперь сравните чистую трудоемкость с реальным временем производства этого изделия.

Скорость производства — это не скорость обработки какой-то детали каким-то станком или каким-то человеком. Скорость производства — это время, которое проходит от момента старта первого производственного задания по изделию, до момента сдачи КОНЕЧНОГО изделия.

От того, что один из ваших станков обрабатывает детали с невероятной скоростью, не меняется ровным счетом ничего. Важна скорость не одного участка, а всего производства в целом.

Допустим ваше производство — черный ящик. С одной стороны в него входят комплектующие (сырье, материалы), а с другой стороны выходит готовая продукция. Время от первого события, до второго — это и есть скорость вашего производства. И вот тут все уже совсем не так радужно, как со скоростью обработки некого полуфабриката одним из станков в процессе производства изделия.

Коэффициент, отражающий соотношение чистой трудоемкости и реального времени производства может составлять десятки, а то и сотни. Это могут быть колоссальные потери. Все эти потери ведут к существенному увеличению объемов незавершенного производства и снижению общей скорости производства и, как следствие, эффективности.

Потери можно разделить на несколько главных направлений:

Ожидание ресурса

Когда деталь попадает на участок, выясняется, что участок занят каким-то другим заданием и освободится не скоро. Эта ситуация является следствием неправильной установки приоритетов в выполнении заданий.

Это значит, что на производстве попросту отсутствует система, четко определяющая в какой последовательности выполнять задания на участке.

Какое задание в данный момент времени самое важное? Какое задание нужно выполнять в первую очередь, а какое может подождать?

Кто и как принимает решения о том, какое именно задание выполнять? Какую при этом он использует систему? Какова логика определения важности заданий?

Если такой логики нет, то нужные задания всегда, как назло, будут выполняться последними. Они будут находиться где-то на дне.

Просто подумайте об этом. Возьмите любой участок (покраска, вырубка, сверловка и т.д.). На участок постоянно приходят новые задания.

Узнайте, по какому принципу определяется последовательность выполнения? Вот мне даже интересно, свяжитесь со мной через мой жж, например, и расскажите.

Если у вас хватит смелости, и вы внедрите систему приоритетов, то потом вы же расскажете, что и как изменилось.

Определение приоритета заданий должно зависеть от трудоемкости задания, сроков выполнения конечного изделия и наличия комплектующих. На каждом участке должен быть просто список заданий, отсортированный по приоритету.

Эта система описана в книге Голдратта «Та самая цель». Система приоритетов должна не только определять наиболее важные на данный момент задания для каждого участка, но и определять какие задания делать не нужно.

Это очень простая в логике система, которая совершенно устойчива к внешним факторам. Внешние факторы — это Мерфи, который постоянно преследует нас всех, ломая наши планы и нарушая их. О чем-то подобном я писал тут.

Работает система чрезвычайно просто. Выполнять всегда нужно наиболее приоритетное задание на данный момент. Если ты по каким-то причинам не можешь выполнять это задание, просто выполняй следующее по значимости задание.

Нет смысла делать задание, если на следующем участке этот полуфабрикат все равно будет лежать неделю, ожидая прихода другого полуфабриката или комплектующих. Такой подход никак не влияет на скорость производства. Он влияет только на рост незавершенного производства.

Выполняя задание заранее, вы не только зря занимаете ресурс, но еще и расходуете комплектующие, которые очень бы пригодились для задания, которое сейчас на самом деле важно делать.

Но теперь комплектующих не хватает (вы их использовали, выполняя не столь важное задание), и следующее задание ждет комплектующих…

Ожидание комплектующих

Один из самых неприятных моментов в производстве. У вас все есть: и машинные ресурсы и люди. Но нет комплектующих. Иногда закупка может занимать недели. Это удар по скорости производства. Пожалуй, именно ожидание комплектующих может оказать наибольший эффект с точки зрения увеличения времени производства.

Чтобы этого не произошло, необходимо поддерживать буфер запаса комплектующих. Это тоже должна быть система. Вот есть буфер у одной комплектующей в размере 10 шт., а вот у второй тоже 10 шт. И там и там произошло потребление.

Первой на складе осталось пять, а второй только 2 шт. Пополнение буфера второй комплектующей более приоритетно. Это значит, что отдел закупок тоже должен работать по четкой системе.

Не должно быть не только закупок «просто так» или «на всякий случай», но и все закупки должны осуществляться в строгом соответствии с приоритетами потребностей. Покупать в первую очередь нужно то, что сейчас нужнее.

Спросите у ваших закупщиков, почему они сейчас покупают именно это или почему они покупают это именно сейчас, а не через неделю? По какой системе они определяют, что и когда нужно покупать?

Но ожидать на участке можно не только покупных комплектующих, но и изготавливаемых. Это неправильно, когда на участок приходит полуфабрикат, а затем лежит там неделю в ожидании второго. Если в компании существует четкая система приоритетов, основанная на трудоемкостях и сроках, то такого быть не должно. И не будет.

Потери в логистике

Я лично наблюдал, как не оптимальны бывают логистические передвижения изделия в процессе производства. Процесс производства должен быть похож на поток. С одной стороны входит, с другой выходит. А не входит в середине, затем отправляется в конец, потом на второй этаж, потом возвращается в конец первого этажа, затем в начало, а завершается опять в середине.

И передача полуфабрикатов между участками происходит через склад, с которого забрать можно только на следующий день, предварительно оформив заявку и выждав пока кладовщик освободится. Ну, вы знаете этих кладовщиков — «у меня и без тебя дел по горло», как говорится.

5 steps

В Теории Ограничений (в частности в книге «Та самая цель» или «Цель1») описаны пять главных шагов, применение которых выведет любое производство на принципиально иной уровень. Впоследствии эти пять шагов даже получили нарицательное имя «5 steps».

Шаг 1

Найдите узкое звено. Найдите своего парня с рюкзаком из книги «Та Самая Цель» Голдратта. Думаю, это не самая сложная задача. Узкое звено — то, перед которым больше всего работы (незавершенного производства, заготовок, неважно чего). Может случиться так, что у вас перед многими производственными участками «кучи».

Значит самое слабое — то, перед которым самая большая куча. Но и это не всегда так. Кучи могут быть разнородны по сути (перед участками лежат совершенно разные по сути заготовки). Тогда сложней. Но не отчаивайтесь и не ломайте голову. Просто назначьте одно из этих мест слабым.

Система вас потом откорректирует и поможет определить это место точно.

Шаг 2

Используйте возможности слабого звена по максимуму. Слабое звено не должно работать «на склад», только «под заказы». По-максимуму исключите простои слабого звена. Минимизируйте переналадки, пересменки и все, что останавливает это звено. Есть возможность отдать часть работы слабого звена на сторону — отдайте.

- Шаг 3

- Согласуйте и подчините все остальные звенья слабому.

- Все участки производственного потока должны работать в ритме узкого места.

- Шаг 4

- Увеличивайте пропускную способность узкого звена.

- Шаг 5

- Вернитесь к шагу № 1.

- Попов Александр

Другие статьи автора

Источник: https://avaerp.com/press/kak_povisit_effect_product