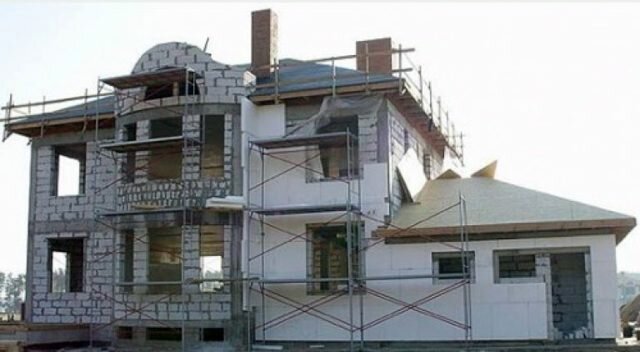

Пенопласт – строительный материал, представляющий собой газонаполненные ячеистые массы. Сегодня он массово востребован при строительстве, ремонте и реконструкции зданий и фасадов. В основном, используется для звуко- и теплоизоляции внутренних стен и фасадов для утепления помещений.

Как показывает практика, такая отделка полностью окупается впоследствии, благодаря уменьшению затрат на кондиционирование и отопление. Именно поэтому, спрос на производство пенопластовых листов растет с каждым годом, и рынок этого строительного материала ещё далек от насыщения.

Чтобы организовать производство пенопласта, следует реально оценить потребительские возможности вашего региона и финансовые затраты на открытие и запуск технологического процесса. Сделать это возможно по следующему алгоритму.

Шаг 1. Оцениваем рынок потребительского спроса

Кто он, потенциальный потребитель? Львиная доля рынка пенопласта, безусловно, принадлежит строительству (около 85%). Остальные 15% – производство упаковки, рыболовецких снастей, спасательных жилетов, заполнителей в лодках и т.д. Но выход на такие сферы сбыта искать нелегко, да и не в каждом регионе он есть, поэтому ориентироваться нужно на массовое потребление.

Анализ потребительского спроса должен дать ответ на вопрос, какой вид торговли вам предпочтительнее избрать.

Розничная торговля предполагает поставку своей продукции в строительные магазины региона для последующей продажи конечному потребителю.

Ориентировочный объем продаж одной торговой точки в месяц – около 30 кубов пенопласта, при этом вам не нужно тратиться на аренду помещения собственного магазина, продавцов, рекламу.

Но следует учитывать минусы розничной торговли:

- самостоятельная развозка продукции автоматически добавляет к затратам приобретение собственного транспорта и связанных с ним расходов (топливо, водитель, ТО);

- торговая наценка сети сводит вашу прибыль до минимума, чтобы выдержать конкуренцию с остальными производителями (нередко продажная наценка и, соответственно, прибыль магазина выше, чем завода-изготовителя);

- порча при транспортировке и хранении. Пенопласт – материал хрупкий, поэтому естественная убыль от поломки листов составит около 5% (этот недостаток решается покупкой дробилки для безотходного производства).

При оптовой торговле продажу можно осуществлять прямо со склада цеха, выделив небольшое помещение для выставки образцов продукции и купив кассовый аппарат. Безусловно, за одним-двумя листами пенопласта никто на склад обращаться не будет.

Такая продажа рассчитана на оптового покупателя. К примеру, на утепление фасада одного дома площадью 150 м2 потребуется около 30 кубов пенопласта.

Конечно же, такой объем выгоднее приобрести у производителя, без 25-30% торговой наценки строительного магазина.

Впрочем, можно совмещать оптово-розничную торговлю, имея с каждой отрасли свою прибыль, нарабатывая клиентскую базу крупных поставщиков и строительных фирм.

Шаг 2. Оцениваем рынок предложения

В первую очередь, следует обратить внимание на конкуренцию.

Идеальный вариант – когда в радиусе 100-150 км нет ни одного производителя (наличие в строительных магазинах пенопласта – не показатель, так как продукция может привозиться, откуда угодно).

Итак, оцениваем производителей, виды и качество продукции, цены (опт и розницу), скидки при больших объемах, наличие дополнительных услуг (выезд мастера для замеров, бесплатная доставка по региону и т.д).

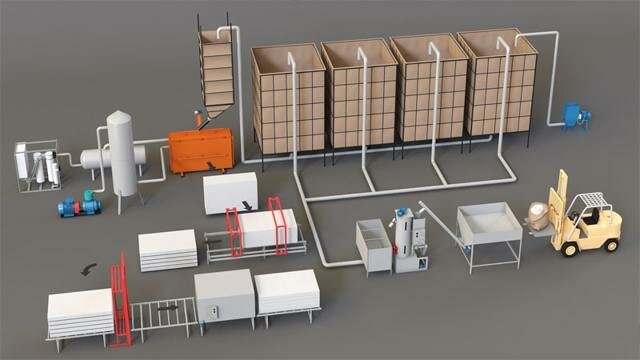

Шаг 3. Выбор оборудования

Прежде, чем покупать оборудование, нужно определиться с объемами, так как производительность – один из самых важных показателей, определяющей стоимость технологической линии, и количество изготовленной продукции.

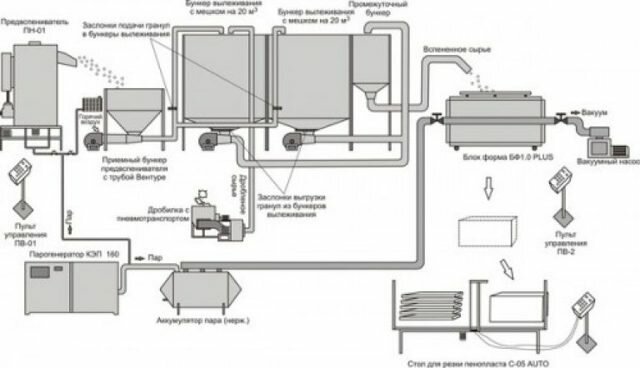

Например, линия «под ключ» для производства листового пенопласта в минимальной комплектации с производительностью 20 куб./смену обойдется около 400 000 руб., 40 куб./смену – 810 000 руб, 100 куб./смену – 1 350 000 руб. В стоимость такого оборудования входит предвспениватель для первичной обработки, бункер для вылеживания, формовочный отсек, станок для нарезки, мешки для бункеров.

Для расчетов берем линию с максимальной автоматизацией и комплектацией для производства 40 м3/смену (Цена – 1.2 млн. руб.). В неё входит все оборудование, необходимое для запуска производства (кроме парогенератора, который приобретается отдельно):

- предвспениватель с пультом управления;

- транспортер сырья;

- бункер-сушка;

- мешки для бункеров;

- вентиляторы для сушки;

- пульт для управления пневматической транспортировкой;

- формовочные блоки;

- вакуумная насосная станция;

- автоматический станок для резки;

- парогенератор;

- дробилка;

- весы для контроля вспенивания и веса блоков.

Для данной линии расход воды за смену составит около 1000 л, электроэнергия – зависит от вида парогенератора. Дополнительно рекомендуется приобрести оборудование по упаковке (около 130 000 руб.) готовой продукции; тефлоновое покрытие в формовочном бункере (25000 руб.), специальную вытяжку для оборудования (35000 руб.), трубы для пневмотранспорта (45 000 руб.).

Отдельно необходимо приобрести парогенератор (около 250 000 руб) – дизельный, электрический, дровяной, газовый, производительностью не менее 200 кг пара/час.

Приблизительный расход топлива: дизель (10-12 л/час), электроэнергия (200 кВт), газ (12 м3/час).

Несмотря на высокий расход, рекомендуется приобретать электрический парогенератор – он наиболее безопасен в эксплуатации и не требует дополнительных разрешений, в отличие от дровяного или газового.

Шаг 4. Подбор помещения

Помещения для производственного цеха должно быть с высокими потолками (от 5 м) и общей площадью не менее 150 м2 (при производственной линии 40 м3/смену). Основные требования: хорошая вентиляция, подвод воды для технических нужд (до 3 м3/сутки), электроэнергия, отопление (не меньше +15 С).

Для склада готовой продукции потребуется 50-60 м2 помещения, изолированного от цеха огнестойкими конструкциями (допускается хранение пенопласта под навесом, с обязательной защитой от солнца и осадков).

Шаг 5. Выбор поставщиков и сырья

Материалы и ресурсы, необходимые при производстве пенопласта:

- вода;

- электроэнергия;

- полистирол суспензионный вспенивающийся;

- пар.

Производство пенопласта может быть безотходным, «некондиция» измельчается и добавляется заново к сырью перед формированием в монолитный блок.

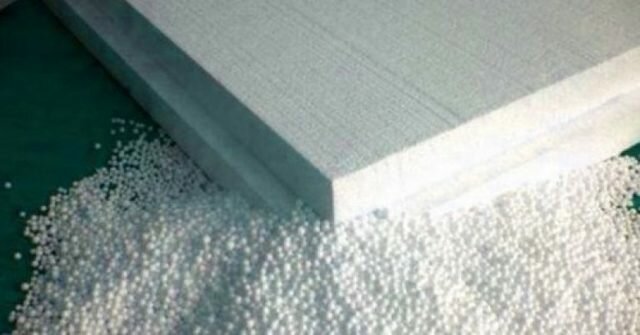

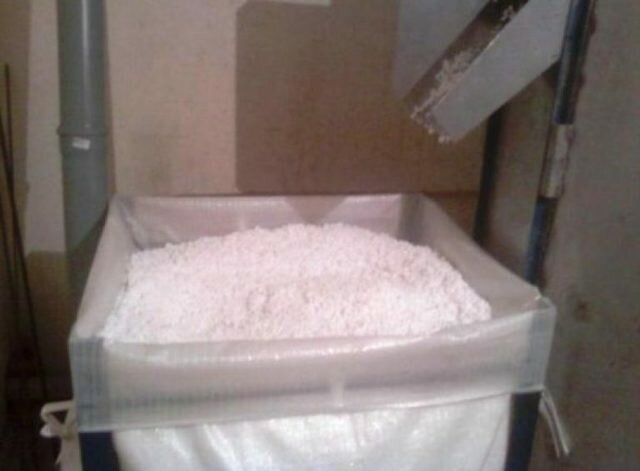

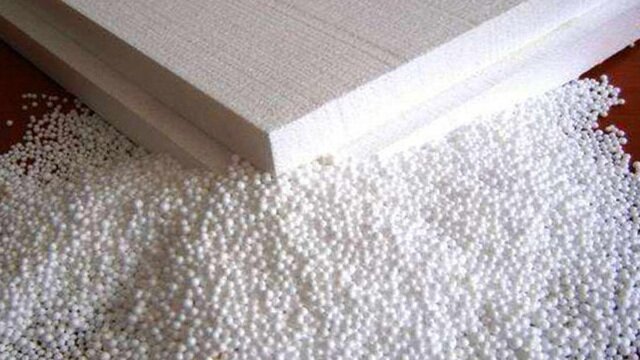

Сырье (полистирол вспенивающийся) имеет вид полупрозрачного стеклянного бисера, диаметром от 0.2 до 3.5 мм, разделенного на фракции (рассевы) для производства пенопласта соответствующего вида.

Например, для изготовления пенопласта 50 используют рассев №1 (самые мелкие гранулы), а для марки 15 – самые крупные (№4). При выборе отечественного производителя себестоимость сырья будет ниже, импортного – выше производительность (почти на 10% из-за лучшей раскрываемости гранул). Именно поэтому, большинство цехов по изготовлению пенопласта работают на китайском сырье.

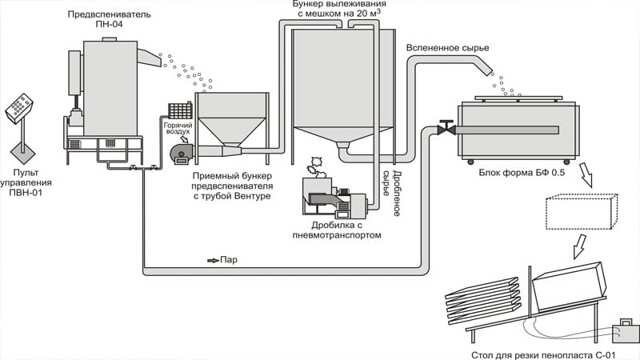

Шаг 6. Описание технологии производства пенопласа по этапам

1) Вспенивание

Гранулы ПСВ (готового сырья) попадают в камеру предвспенивателя, где «надуваются», приобретая вид шариков. Количество раз вспенивания зависит от вида изготавливаемой продукции.

К примеру, для пенопласта с весом выше 12 кг будет достаточно одного раза.

А для производства легкого материала низкой плотности (весом ниже 12 кг) необходимо многократное «посещение» камеры предвспенивателя, причем перед каждым гранулам нужно будет «отлежаться» в специальном бункере.

2) Вылеживание

2) Вылеживание

После процесса вспенивания, сырье с помощью пневмотранспорта подается в бункер для вылеживания. Здесь они находятся не менее 12 ч (до 24 ч). Это время необходимо для хорошей просушки (после предвспенивателя гранулы выходят влажные) и стабилизации внутреннего давления. После вылеживания, гранулы отправляются снова на вспенивание, или далее – на формовку.

3) Формовка

3) Формовка

Из бункера вылеживания гранулы попадают в блок форму. Здесь, под воздействием пара из парогенератора и происходит формирование пенопластового блока. Гранулы расширяются в замкнутом пространстве и склеиваются между собой в монолитную массу.

4) Резка блока

После выемки из формы, блок необходимо выдержать минимум 24 часа. За это время монолит успевает просохнуть, и риск получить рваные или неровные края при нарезке — минимален. После сушки, блок режется по горизонтали и вертикали на листы заданной толщины и размера.

Шаг 7. Оцениваем затраты и доходы

Расчет себестоимости 1 м3 пенопласта марки 25 ( весом 16 кг) – самого популярного и востребованного материала при строительстве и утеплении фасадов домов.

Расход сырья – 16 кг на 1 м3 (в среднем, для приготовления 1 кг готового пенопласта расходуется 1 кг сырья).

Примерная стоимость производства 1 м3 – 150 руб. Она формируется из расчета стоимости воды, электроэнергии и зарплаты рабочих (для малого предприятия берем в расчет 2-х рабочих с оплатой 600 руб./день или 30 руб./1 м3 на каждого).

Стоимость сырья с доставкой – 73 руб./1 кг. Стоимость сырья, необходимого для производства 1 м3= 75 руб. x 16 кг = 1200 руб.

Итого: производство 1 м3 = 1200 руб. + 150 руб. = 1350 руб.

Прибыль с 1 м3 пенопласта – составит 300-500 руб. (зависит от продажной цены и условий – опт, розница)

Рассчитываем окупаемость линии для производства пенопласта 40 м3/смену

Стоимость оборудования (с монтажом, доставкой и обучением персонала) – 1,6 млн. руб.

Чтобы «отбить» стоимость оборудования нужно произвести (и реализовать!) 3200 – 5500 м3 готовой продукции.

То есть, при односменной работе и 23 рабочих днях в месяц, срок окупаемости составит от 4 до 7 месяцев.

При среднем сроке службы оборудования – 10 лет, можно сделать вывод, что такое вложение очень выгодно (начальный капитал за время эксплуатации увеличится почти в двадцатикратном размере).

Разумеется, все зависит от нормы продаж и сезона. Ведь во время высокого спроса (строительного сезона) производство может работать и в 2-3 смены.

Кроме того, к ежемесячным расходам необходимо прибавить:

- стоимость аренды (если помещение не в собственности);

- затраты на открытие фирмы и ведение бухгалтерии (можно доверить аутсорсинговой компании или нанять постоянного бухгалтера);

- налоги (на зарплату наемных рабочих + на прибыль в зависимости от выбранной системы налогообложения);

- стоимость транспорта, горючего и зарплату водителя (если планируется развозка продукции по магазинам или доставка к строительным объектам).

Как видно из расчетов, бизнес рентабелен и при правильной организации окупается быстро, дальше принося чистую прибыль. Кроме того, все расчеты проведены для малого бизнеса с достаточно низким порогом вхождения. Месячный объем производства такой линии составит около 1000 м3, со среднемесячным доходом на уровне 250 тыс. рублей.

Источник: https://Vproizvodstvo.ru/idei/proizvodstvo_penoplasta/

Производство пенопласта: бизнес план, оборудование

Пенопласт считается одним из самых популярных видов утеплителя — его успешно применяют для облицовки частных и многоквартирных домов, коммерческих и производственных помещений. Спрос на него стабильно высок, поэтому мы решили поделиться детальным бизнес планом производства пенопласта, чтобы показать, как правильно организовать процесс и сколько можно заработать на этом деле.

Где используется

Сфера применения пенопласта крайне широка — это практичный и легкий материал, который отлично зарекомендовал себя в деле. Перечислим основные направления, где его используют:

- Строительство. Используется в качестве утеплителя с наружной внешней стороны помещения, в качестве звукоизоляции, а также для создания декоративных элементов (плинтусы, колонны, плитка, панели).

- Судостроение. Используется в качестве заполнителя для отсеков или поплавков, улучшающих плавучесть судна.

- Бизнес и торговля. Применяется в качестве упаковки для электронной техники, продуктов питания, бытовых приборов и пр.

- Медицинская сфера. Используется для создания термостабилизирующих камер.

- Пищевая отрасль. Применяется в качестве теплоизолятора в холодильниках, морозильных камерах и другом климатическом оборудовании.

- Легкая промышленность. Используется для создания различных товаров: спасжилетов, поплавков и пр.

Пенопласт часто используется в качестве утеплителя

Пенопласт часто используется в качестве утеплителя

Конечно, чаще всего пенопласт применяют в строительной сфере. Однако если вы решили заняться изготовлением пенопласта, захватить рынки и продвинуть свою продукцию, то следует обращать внимание и на остальные отрасли — зачастую продавать изделия значительно выгоднее, чем обычные листы.

Характеристики материала

Пенопластом называют широкий перечень материалов, создаваемых посредством вспенивания пластических масс. К ключевым преимуществам данного материала относится их относительная прочность, малый вес и малая плотность.

Малый вес объясняется тем, что почти 85% от объема материала занимает воздух.

Пенопласт обладает ячеистой структурой, поэтому в нем отсутствуют конвекционные движения воздуха — материал отлично гасит звуковые волны и удерживает тепло.

Существует множество видов пенопласта из различных материалов: полистирол, карбамид-формальдегид, поливинилхлорид и пр. Данные виды отличаются по составу, но плотность, масса и технология производства пенопласта практически не разнится. Требования к пенопласту представлены в ГОСТ 15588-86 — изучите их подробнее, чтобы лучше разбираться в вопросе.

Производство пенопласта — достаточно простой процесс

Производство пенопласта — достаточно простой процесс

Наиболее распространенным из всех видов сырья является пенополистирол. Он представляет собой экологически чистый, упругий, белый материал, состоящий из тысяч небольших шариков, спаянных друг с другом. Запах полностью отсутствует, никаких вредных выделений при нормальных условиях эксплуатации у вещества нет.

В пенополистироле на заводится грибок или болезнетворные микроорганизмы, срок его службы — порядка 30—50 лет. Не боится резких перепадов температур, но при неправильной укладке может накапливать влагу, что приводит к потере теплозвукоизоляционных качеств.

Устойчив к химическим соединениям: эмульсии, рубероиду, аммонию, краскам, цементу, гипсам и пр. Не любит длительного контакта с солнечной радиацией, поэтому сверху материал закрывают слоем штукатурки или сайдинга.

В противном случае поверхность становится хрупкой и быстро разрушается от механических нагрузок и ветра.

Как изготавливается пенополистирол

Рассмотрим, как производится производство экструдированного пенополистирола. В качестве сырья выступает ПСВ или вспенивающийся полистирол. Изготовление протекает следующим образом:

- ПСВ вспениваются в специальной камере. Из обычных гранул они превращаются в шарики, накачиваясь газом. Процесс может происходить несколько раз — сначала гранула превращается в небольшой шарик, затем он растет до необходимого размера. Подобным способом изготавливают пенопласты малой плотности. Если вспенивание происходит 1 раз, то получается материал с плотностью 12—15 кг/м3. При двойном вспенивании — 10—12 кг/м3, при тройном — 8—10кг/м3.

- Вылеживание вспененных шариков. После того как вспенивание произошло и достигнут необходимый диаметр гранул, они воздушным потоком переносятся в бункер, где вылеживаются и высыхают при необходимой температуре и давлении. Если вспенивание проводится в 2—3 этапа, то после каждого следует вылеживание гранул.

- Формирование материала. Шарики, которые уже приняли окончательную форму и высохли, переносят в специализированное оборудование для производства пенопласта и обрабатывают горячим паром. При этом они слегка плавятся и расширяются, плотно спекаясь друг с другом и превращаясь в монолит.

- Выдержка. Монолитный блок укладывается в помещении с заданной температурой и медленно остывает на протяжении суток. При этом из него удаляются излишки влаги и материал становится цельным. Обрабатывать влажный и теплый блок не допускается, поскольку он просто рассыпается.

- Резка. Блоки подаются на специализированную линию, где их разрезают на заданные размеры.

- Упаковка. Готовые листы пакуются в полиэтиленовую пленку и отправляются на склад и в магазин.

Как видите, в процессе производства нет ничего сложного — линия работает в автоматическом формате и ей практически не нужно человеческое вмешательство. Работники оказывают лишь вспомогательную функцию, подавая сырье, перевозя полуфабрикат и упаковывая его, что резко снижает процент брака и возможных технологических ошибок.

Оборудование по производству пенопласта не занимает много места

Оборудование по производству пенопласта не занимает много места

Цены на оборудование

Далее мы приблизились к самому интересному — подсчету, во сколько же обойдется современная линия по производству пенопласта. Все цены взяты на сертифицированное оборудование по состоянию на 2017 год. Сама линия не представляет собой ничего сложного: она быстро собирается и запускается в эксплуатацию без привлечения высококлассных специалистов. Необходимо приобрести:

| Оборудование | Кол-во | Стоимость ед. | Всего |

| Генератор пара | 1 | 65 000 | 65 000 |

| Предвспениватель | 1 | 180 000 | 180 000 |

| Вспениватель | 1 | 40 000 | 40 000 |

| Форма для блока | 2 | 80 000 | 160 000 |

| Бункер приемки | 1 | 15 000 | 15 000 |

| Аккумулятор пара | 1 | 60 000 | 60 000 |

| Дробилка | 1 | 40 000 | 40 000 |

| Стол для нарезки | 1 | 35 000 | 35 000 |

| Вентиляция для вылеживания | 1 | 15 000 | 15 000 |

| Торцовочное устройство | 1 | 30 000 | 30 000 |

| Мешки-вкладыши | 2 | 7 000 | 14 000 |

| Итого | 654 000 |

Итого на запуск современной линии вам понадобится 654 тысячи рублей в ценах 2017 года. В качестве сырья вам потребуется приобрести суспензионный полистирол, центнер которого стоит порядка 220 рублей. Также для работы оборудования необходимо электричество и подключение к воде — данная линия, будучи нагруженной на 100%, потребляет в месяц порядка 20 тысяч рублей.

Внимание: всегда есть способ сэкономить — приобрести более дешевое оборудование для резки пенопласта либо же использовать парогенераторы на твердом топливе, что позволит снизить расходы на коммунальные до 10—12 тысяч.

Но мы рекомендуем использовать именно данное оборудование, в крайнем случае, установив паровой котел с дожигателем, если в вашем районе нет проблем с дровами, пеллетами, опилками и иными видами горючих материалов.

При этом следует не забывать, что пенопласт хорошо горит и оборудовать цех сигнализацией со средствами пожаротушения. Котлы с дожигателями стоят несколько дороже, но полностью окупаются за полгода эксплуатации за счет уменьшения потребления газа.

Впрочем, в этом случае вам придется нанимать отдельного человека, который будет следить за горением, готовить топливо и очищать сажу, поэтому детально изучите целесообразность его применения.

Цех по производству выглядит так

Цех по производству выглядит так

Также следует подробнее остановиться на дробилке. Некоторые предприниматели предпочитают сэкономить 40 тысяч рублей и не приобретать ее.

Но данное устройство крайне полезно — оно позволяет перерабатывать обрезки и заново пускать их в дело, организовывая таким образом безотходное производство.

Дробилка окупается примерно за 10—12 месяцев, но на самом деле быстрее, поскольку в этот срок не включены расходы на вывоз мусора, который без переработки будет скапливаться очень быстро.

Приведенное выше оборудование для производства пенополистирола — это минимальный набор. На деле, если вы планируете организовать работу в 2 смены, то вам понадобится минимум 4 мешка-вкладыша.

Также если вы хотите выпускать пенопласт разной плотности и размера, понадобится вторая блок-форма и еще один пароаккумулятор, что добавит к общей стоимости еще порядка 150—180 тысяч рублей.

То есть суммарно для организации полноценного цеха, работающего в полную силу, следует рассчитывать на 850 тысяч рублей только на оборудование.

Расчет предполагаемых расходов и доходов

Итак, представим, что мы открыли цех по производству, который работает 8 часов в сутки, 24 дня в месяц и изготавливает в час 6 кубов материала (именно на данное количество и рассчитано наше оборудование). За 8 часов производится 48 кубов пенопласта или 1152 кубометра в месяц.

25-килограммовый мешок гранул полистирола сегодня стоит порядка 50 рублей, из него получается 25 килограмм пенопласта. Сделаем расчет для одного типа материала, плотностью 12 кг/м3. 48*12=576 кг материала расходуется в день, то есть 23 упаковки за 8 часов работы или 1150 рублей в сутки. За месяц расходы составят 552 упаковки или 27 600 рублей.

Добавим некоторые потери материала, которые так или иначе присутствуют — пусть за сутки будет расходоваться 24 упаковки или 576 в месяц, что составит 28 800 рублей.

Сырье для производства пенопласта

Сырье для производства пенопласта

Далее подсчитаем себестоимость товара: 28 800/1 152=25 рублей обходится 1 куб без учета коммунальных платежей, аренды и зарплат. Далее изучаем, почем пенопласт продается на рынке — средняя цена за куб равна 1100 рублей за м3.

Итого при продаже одного куба вы получаете прибыль 1075 рублей, за день 51 600 рублей, в месяц — 1 238 000 рублей. Далее считаем расходы: вам понадобится 4 сотрудника с ЗП 30 000 рублей, коммунальный платеж составит 20 000, аренда помещения — порядка 100 000 рублей в месяц.

Итого расходы составляют 150 000 + 27 600= 177 600, прибыль — 1 238 000, итого доход составляет около 1 миллиона рублей в месяц.

Разумеется, в жизни все не так радужно, но, как бы то ни было, завод по производству пенопласта при правильном подходе полностью окупается за полгода работы. При расчете мы не учли затраты на ремонт в здании, получение свидетельства ИП или открытие ООО, налоги, услуги бухгалтера, складские услуги и пр.

К тому же вам вряд ли удастся сразу продать весь произведенный материал, поскольку на рынке достаточно много конкурентов, но при правильных действиях, гибкой маркетинговой политике и правильно выбранной стратегии завод выходит на полную загрузку через 3—4 месяца.

А через год многие заводы запускают вторую линию производства или расширяют ассортимент, производя более плотные пенопласты, что помогает расширить список клиентов и захватить новые рынки.

Источник: http://101biznesplan.ru/idei/proizvodstvo/oborudovanie-dlya-proizvodstva-penoplasta.html

Реальная себестоимость кубометра пенопласта или как работает одна из наших линий по производству пенопласта

пенопласт

График работы операторов оборудования

График работы операторов оборудованияМинимальный дневной план производстваРабочее время сменыКоличество операторов в сменеВыходные дниВыходная неделяПодмены операторов| 40 м³ |

| с 8-00 до 20-00 |

| 3 человека |

| Воскресенье |

| Каждому оператору после трёх дней предоставляется один день выходной |

| В случае не выхода на смену какого-либо из операторов текущей смены, руководство производства имеет безоговорочное право вызова на работу оператора, у которого выходной день — с последующим предоставлением неотбывших выходных дней или денежной компенсации за переработанное время. |

Система оплаты оператора оборудования

Оператор оборудования имеет сдельную систему оплаты труда, а именно:За каждый произведённый блок пенопласта бригада получает 6 грн.

Соответственно каждый оператор смены получает — 2 грн./м³ Если по каким-либо причинам на смене работает меньше трёх операторов, то тариф (6 грн/м³) делится на фактическое количество оператор на смене.

В случае невозможности нормального производства продукции операторами в связи с техническими неисправностями, отсутствием сырья или твёрдого топлива или другим причинам — каждый оператор рабочей смены получает по 30 грн. за каждый день простоя.

Пример расчёта заработной платы:

Среднее количество рабочих дней в месяце — 26 дней. Среднее количество рабочих недель в месяце у каждого оператора — 19 дней. Соответственно плановое количество произведённой продукции за время работы оператора = 40 м³ в день ×19 рабочих дней в месяце = 760 м³ продукции в месяц ×2 грн. (тариф одного оператора) = 1520 грн. заработная плата за месяц 1 оператора.

Временной регламент 40 м³/день

График работы операторов оборудования№ п/пНаименование технологического процесса

Время начала

Время окончания

Длительность

Ответственный за процесс

| Примечание №1: После окончания работы в цеху должен быть наведён порядок, мусор должен быть сложен в мешки из-под сырья | |||||

| 1 | Слив лишней воды с ресивера, растопка котла и набирание рабочего давления в ресивере | 07-00 | 08-00 | 60 мин | Каждый день один оператор по очереди приходит на час раньше |

| 2 | Формовка блоков, порезка и упаковка блоков, сделанных в прошлый рабочий день | 08-00 | 20-00 | 12 часов | Оператор №1 и №2Время формовки = 18 мин/1 блок |

| Вторичное вспенивание гранул из бункера №2 в бункер №4 | 08-00 | 11-00 | 3 часа | Оператор №3 | |

| 3 | Первичное вспенивание 16 мешков сырья в бункера №1 и №2 по 8 мешков в каждый бункер + дробление и добавление отходов дроблёнки | 11-00 | 13-30 | 2,5 часа | Оператор №3 |

| 4 | Резка, рубка дров, дробление отходов пенопласта на завтра | 13-30 | 16-45 | 3 часа 15 мин | Оператор №3 |

| 5 | Растапливание 2-го котла и прогрев предвспенивателя | 16-45 | 17-00 | 15 мин | Оператор №3 |

| 6 | Вторичное вспенивание гранул из бункера №1 и 2 в бункер №3 до его полного заполнения | 17-00 | 20-00 | 3 часа | Оператор №3 |

Калькуляция себестоимости пенопласта

Калькуляция себестоимости пенопласта ПСБ-С-15 (блок)Наименование параметраКоличество

Цена

Сумма

| Сырьё (полистирол) | 9 кг | 11 грн./кг | 99 грн. |

| Дрова | 0,025 складометров | 80 грн/складометр | 2 грн. |

| Зарплата рабочим | 3 рабочих | 2 грн. одному рабочему | 6 грн. |

| Полиэтилен для упаковки | 6,6 метров | 0,45 грн/метр | 2,97 грн. |

| Электроэнергия | 3 кВт/ч | 0,42 грн. | 1,26 грн. |

| Скоч для упаковки | — | — | 0,30 коп. |

| Прочие накладные расходы | — | — | 5 грн. |

| Итого | 116,53 грн. |

Средняя цена продажи — 170 грн.

/м³Чистый доход = 175 грн.-116,53 = 53,47 (не учитывая расходов на сбыт).

Калькуляция себестоимости пенопласта ПСБ-С-25 (блок)Наименование параметраКоличество

Цена

Сумма

| Сырьё (полистирол) | 14 кг | 11 грн./кг | 154 грн. |

| Дрова | 0,02 складометров | 80 грн/складометр | 1,6 грн. |

| Зарплата рабочим | 3 рабочих | 2 грн. одному рабочему | 6 грн. |

| Полиэтилен для упаковки | 6,6 метров | 0,45 грн/метр | 2,97 грн. |

| Электроэнергия | 2,7 кВт/ч | 0,42 грн. | 1,15 грн. |

| Скоч для упаковки | — | — | 0,30 коп. |

| Прочие накладные расходы | — | — | 5 грн. |

| Итого | 171,53 грн. |

Средняя цена продажи — 240 грн./м³Чистый доход = 240 грн.-171,53 = 68,47 (не учитывая расходов на сбыт).

Основной поставщик сырья для работы этой линии:

Где можно посмотреть как работает линия по производству пенопласта «вживую».

Скачать видео (2 Mb).

пенопласт

Утеплители и их особенности

В последнее время при строительстве жилых и технических сооружений все чаще стали использоваться прогрессивные технологии. Одной из таких является использование теплоизоляции. Утеплители не вырабатывают тепло, но позволяют эффективно сохранить уже …

Применение газоблоков в строительстве

Использовать ячеистый бетон застройщики сегодня стали довольно часто. Это вполне естественно, поскольку подобный материал проявляет очень большие возможности. Используя его правильно, удается достигать отличного эффекта. Но все-таки результат во многом …

Как провести монтаж сайдинга на фасад дома

Владельцы загородных домов используют сайдинг в целях облицовки фасада по многим причинам. Одной из них является простота монтажа изделия. Чаще всего сайдинг устанавливают на каркасную конструкцию, которая предназначена для выравнивания …

Источник: https://msd.com.ua/penoplast/sebestoimost/

Изготовление пенопласта

Материалы по теме: Бизнес-план по изготовлению сэндвич-панелей Изготовление SIP-панелей как бизнес с нуля

Представление о бизнесе

Для того, кто ищет идею бизнеса с небольшими вложениями, производство пенопласта будет идеальным вариантом. Организационные моменты и затратная часть относительно небольшие – можно даже разместить производство в большом гараже. Пенопласт же – это материал, который всегда будет пользоваться спросом, поэтому найти каналы сбыта будет довольно просто.

Сырьем для изготовления пенопласта являются гранулы полистирола. В зависимости от технологии на выходе можно получить экструдированный или вспененный полистирол (пенопласт).

Производство полистирола экструдированного сложнее, стоимость готового продукта дороже, поэтому проще будет организовать мини-завод.

Видео по теме:

Технология изготовления

Сырьем для производства пенопласта служат полистирольные гранулы размером 0,02–0,35 см. Внешний вид их напоминает мелкие полупрозрачные бусинки.  Технология изготовления пенопласта не представляет сложности, и включает следующие этапы:

Технология изготовления пенопласта не представляет сложности, и включает следующие этапы:

- Вспенивание гранул воздействием пара до увеличения их размеров в несколько раз.

- Высушивание увеличенных гранул в сушильном отделении для избавления от влаги.

- Вылеживание сырья в течение 4–12 часов (в зависимости от марки).

- Закладка вспененного полистирольного сырья в специальные формы.

- Нагревание под воздействием высокой температуры и давления в течение 6–12 минут.

- Охлаждение полученных пенопластовых плит.

- Выстаивание блоков на складе в течение 2–4 недель для полного удаления влаги.

- Нарезка плит под необходимые размеры. При этом применяется станок струнной резки.

На четвертом этапе можно добавлять в общую массу отходы от резки пенопласта. Можно также принимать отходы других производителей. Это позволит не только сэкономить на сырье, но и получить возможность использовать переработку пенопласта как дополнительный бизнес. Нужно помнить, что отходы должны составлять не более 1 / 8 части всей массы.

Видео по теме:

Исследование рынка

Прежде, чем приступить к работе, следует выяснить нюансы этого рыночного сегмента:

- выявить возможный потенциал применения пенопласта;

- узнать как можно больше информации об организациях-конкурентах;

- проанализировать актуальность применения пенопласта в данном регионе;

- продумать сильные стороны своей продукции, то есть те, которые будут способствовать занятию рыночной ниши.

Выбор месторасположения

Цех должен отвечать таким параметрам:

- Площадь должна быть около 100 м2.

- Высота помещения – не менее 4 м.

- Располагать водо- и электроснабжением (380 Вт).

- Быть оборудованным системой вентиляции для вывода токсичных веществ.

Выбор оборудования

Самым ответственным моментом в организации деятельности будет выбор оборудования для производства пенопласта. Существует несколько видов оборудования, стоимостью от 300 000 до 1 500 000 рублей, с разной комплектацией и производительностью. Для старта вполне подойдет линия по изготовлению пенопласта производительностью 20 кубов за смену, цена которой примерно 600 000 рублей.

Видео по теме:

Организационные моменты

Из многообразия существующих организационных форм для такого мини-производства оптимально будет зарегистрироваться в качестве индивидуального предприятия. Это потребует минимум бюрократических проволочек при регистрации и в дальнейшей работе.

В ходе оформления предприятия потребуется открыть расчетный счет, получить коды статистики и стать на учет в налоговые органы.

Для любого производства необходимо пройти сертификацию продукции и получить разрешение с указанием уровня ПДВ.

Что касается организационной системы предприятия, то при личном участии потребуется всего один помощник (максимум два). Функции предоставления бухгалтерской отчетности и менеджера по продажам также можно взять на себя.

Видео по теме:

Финансовый план

Перед началом работы обязательным этапом будет составление бизнес-плана. В нем должно присутствовать:

- Для организации мини-завода необходимо будет сделать следующие вложения:

- регистрационные действия – 10 000 рублей;

- утепление и подготовка помещения – 100 000 рублей;

- покупка оборудования – 600 000 рублей;

- доставка оборудования – 100 000 рублей;

- прочие расходы – 50 000 рублей.

- Пока не налажен сбыт продукции, следует запланировать денежные средства на расходы первого месяца:

- зарплата персонала – 50 000 рублей

- сырье и материалы – 200 000 рублей;

- маркетинговые расходы – 15 000 рублей;

- налоги, взносы и сборы – 30 000 рублей.

- Затем составляется производственный план – количество продукции, которую планируется изготовить за месяц. Количество рабочих смен в месяц (23) умножается на производительность (20 м3), получается 460 м3 пенопласта.

- В соответствии с производственным планом рассчитывается выручка. Оптовая средняя цена пенопласта равна 1 200 рублей. За месяц можно реализовать продукции на 460 м3 * 1 200 руб. = 552 000 руб.

- Исходя приведенных данных, рассчитывается себестоимость продукции. Расходы за месяц делятся на количество произведенной продукции: 295 000 руб. / 460 м3. = 641 рубля на 1 м3.

- Теперь можно посчитать прибыль: 552 000 руб. – 295 000 руб. = 257 000 руб.

- Окупаемость составит: 1 155 000 (вложения в бизнес) руб. / 257 000 руб. = 4 месяца.

- Рентабельность равна: 257 000 руб. / 1 155 000 руб. * 100% = 22%

- Расчеты можно отобразить в сжатом виде в резюме проекта:

- первоначальные вложения: 1 155 000 рублей;

- ежемесячные затраты: 295 000 рублей;

- ежемесячная выручка: 552 000 рублей;

- ежемесячная прибыль: 257 000 рублей;

- окупаемость проекта: 4 месяца.

Приведенная в статье информация является лишь кратким введением в суть бизнеса. Если вы решите перейти к реализации, тогда вам нужно скачать профессиональный бизнес план производства пенопласта (пеноизола) с подробными расчетами:

СКАЧАТЬ Бизнес-План

Продвижение продукции

Маркетинговая компания ведется таким образом:

- Подача объявлений с указаний преимуществ продукции.

- Создание сайта-визитки.

- Поиск постоянных клиентов самостоятельно.

- Расстановка рекламных баннеров.

- Раздача визиток покупателям.

Совмещение бизнеса

Чтобы увеличить вероятность привлечения внимания к продукции можно использовать метод совмещения подобных производств.

Например, приобретя оборудование для жидкого (карбамидного) пенопласта, можно не только расширить ассортимент продукции, но и воспользоваться перспективными преимуществами этого вида утеплителя.

Он носит название пеноизол, и становится популярным благодаря удобству применения и конкурентоспособным свойствам. Сырьем для изготовления карбамидного пенопласта служит смола.

Видео по теме:

Если вы являетесь производителем или поставщиком оборудования, экспертом или предоставляете франшизу в данной сфере, тогда напишите нам через страницу Контактов. Ниже мы разместим информацию о вашем предложении и ваши контакты.

Сохраните статью в закладки. Пригодится;) Следите за обновлениями в Фейсбуке:

Источник: https://to-biz.ru/izgotovlenie-penoplasta/

Бизнес план производства пенопласта

Данные по стоимости, представленные в бизнес-планах не всегда являются актуальными. Точные данные о текущих ценах на сырье Вы можете уточнить у поставщиков сырья. Список поставщиков сырья для производства пенопласта:

Бизнес план производства листового пенопласта.

ВНИМАНИЕ! С 2015 года взамен ГОСТ 15588-86 введен ГОСТ 15588-2014.

Согласно нового ГОСТ пенопласт делится на следующие марки: ППС-10, 12, 13, 14, 15Ф, 16Ф, 17, 20, 20Ф, 23, 25, 30, 35, 40, 45.

Обозначение пенопласта по старому ГОСТ ПСБ-с 15, 25, 35, 50 более не используется.

Главное отличие нового ГОСТ — установлен минимальный вес 1м3 пенопласта. В старом ГОСТ марка пенопласта ПСБ-15 могла весить от 0 до 15 кг. То есть можно было производить пенопласт с весом 7 — 8 кг на куб и это был пенопласт, который попадал в ГОСТ. В новом ГОСТ самая легкая марка пенопласта ППС-10 должна весить не менее 10 кг.

Если пенопласт весит менее 10 кг на куб, такой пенопласт не соответствует ГОСТ. Затраты на производство одного кубометра пенопласта складываются из затрат на сырье, энергоносители и затрат на зарплату рабочим.

Дополнительно надо приплюсовать накладные расходы на ведение бизнеса в целом: помещение, налоги, сотрудники не занятые напрямую производством и т.д. и т.п.

| Формула расчета себестоимости производства одного кубометра пенопласта: |

|

| Расчет заработной платы | ||||

| Производительность м3 день | зп за 1 куб. метр на всех | Кол-во рабочих | зп рабочего в день | зп рабочего в месяц (22дня) |

| 40 м3 | 60 руб. | 2 человека | 1200 руб. | 26 400руб. |

| Расчет себестоимости 1м3 пенопласта марки ППС–10 | ||||

| Наименование | Ед. измерения | Цена | Количество | Сумма |

| ПСВ-с | кг | 110 руб. | 10 | 1100 руб. |

| Электроэнергия | кВт | 5руб. | 1 | 5 руб. |

| Пар | Пар на электричестве. На газе пар будет стоить в 10 раз меньше. *Расчет стоимости пара на производство 1м3 пенопласта. |

80 руб. | ||

| Зарплата | руб. | 60 | 60 руб. | |

| Прочие расходы | руб. | 10 | 10 руб. | |

| ИТОГО себестоимость 1м3 | 1255 руб. | |||

| Цена продажи в Воронеже: опт/ розница (опт от 100м3) данные на январь 2018г. | 1500/ 2000 руб. | |||

| Прибыль с продажи 1м3 | 245/ 745 руб. | |||

| Средняя прибыль, если 70% продаете оптом, а 30% в розницу | 395 руб. с 1 м3 | |||

| Средние затраты на запуск линии ХИТ продаж — не более 1,8 млн. руб. с парогенератором. Окупаемость линии при 100% реализации всего объема, при работе в одну смену |

около 5 месяцев |

| Расчет себестоимости 1м3 пенопласта марки ППС-15Ф (фасадный) | ||||

| Наименование | Ед. измерения | Цена | Количество | Сумма |

| ПСВ-с | кг | 110 руб. | 15 | 1650 руб. |

| Электроэнергия | кВт | 5 руб. | 1 | 5 руб. |

| Пар* | 80 руб. | |||

| Зарплата | руб. | 60 | 60 руб. | |

| Прочие расходы | руб. | 10 | 10 руб. | |

| ИТОГО себестоимость | 1805 руб. |

| Расчет себестоимости 1м3 пенопласта марки ППС-17 | ||||

| Наименование | Ед. измерения | Цена | Количество | Сумма |

| ПСВ-с | кг | 110 руб. | 17 | 1870 руб. |

| Электроэнергия | кВт | 5 руб. | 1 | 5 руб. |

| Пар* | 80 руб. | |||

| Зарплата | руб. | 60 | 60 руб. | |

| Прочие расходы | руб. | 10 | 10 руб. | |

| ИТОГО себестоимость | 2025 руб. |

| Расчет себестоимости 1м3 пенопласта марки ППС-20 | ||||

| Наименование | Ед. измерения | Цена | Количество | Сумма |

| ПСВ-с | кг | 110 руб. | 20 | 2200 руб. |

| Электроэнергия | кВт | 5 руб. | 1 | 5 руб. |

| Пар* | 80 руб. | |||

| Зарплата | руб. | 60 | 60 руб. | |

| Прочие расходы | руб. | 10 | 10 руб. | |

| ИТОГО себестоимость | 2355 руб. |

| Расчет себестоимости 1м3 пенопласта марки ППС-25 | ||||

| Наименование | Ед. измерения | Цена | Количество | Сумма |

| ПСВ-с | кг | 110 руб. | 25 | 2750 руб. |

| Электроэнергия | кВт | 5 руб. | 1 | 5 руб. |

| Пар* | 80 руб. | |||

| Зарплата | руб. | 60 | 60 руб. | |

| Прочие расходы | руб. | 10 | 10 руб. | |

| ИТОГО себестоимость | 2905 руб. |

| Расчет себестоимости 1м3 пенопласта марки ППС-30 | ||||

| Наименование | Ед. измерения | Цена | Количество | Сумма |

| ПСВ-с | кг | 110 руб. | 30 | 3300 руб. |

| Электроэнергия | кВт | 5 руб. | 1 | 5 руб. |

| Пар* | 80 руб. | |||

| Зарплата | руб. | 60 | 60 руб. | |

| Прочие расходы | руб. | 10 | 10 руб. | |

| ИТОГО себестоимость | 3455 руб. |

| Расчет себестоимости 1м3 пенопласта марки ППС-35 | ||||

| Наименование | Ед. измерения | Цена | Количество | Сумма |

| ПСВ-с | кг | 110 руб. | 35 | 3850 руб. |

| Электроэнергия | кВт | 5 руб. | 1 | 5 руб. |

| Пар* | 80 руб. | |||

| Зарплата | руб. | 60 | 60 руб. | |

| Прочие расходы | руб. | 10 | 10 руб. | |

| ИТОГО себестоимость | 4005 руб. |

Бизнес план производства термопанелей литьевым свособом.

Себестоимость производства одной термопанели складывается из стоимости сырья, расходуемого на одну термопанель и суммы затрат на производство этой панели.

Затраты на производство одной термопанели из пенопласта складываются из затрат на энергоносители (примерно 3 кВт на одну панель) и затрат на зарплату рабочим.

Дополнительно надо приплюсовать накладные расходы на ведение бизнеса в целом: помещения, налоги, сотрудники не занятые напрямую производством и т.д. и т.п.

| Себестоимость производства одного квадратного метра маршевых термопанелей | |

| 1. Площадь одной маршевой панели ( 1120 х 650 х 65мм) | 0,728 м2 |

| 2. Количество панелей в одном м2 | 1,37 шт |

| 3. Стоимость пенопласта в одном м2 панелей | 120 руб. |

| 4. Зарплата рабочих за производство 1м2 панелей | 30 руб. |

| 5. Стоимость 1 м2 клинкерной плитки | 1200 руб. |

| 6. Итого себестоимость одного квадратного метра термопанели с клинкерной плиткой | 1350 руб. |

| Расчет зарплаты рабочих | |

| 7. Количество рабочих | 2 человека |

| 8. Производительность линии с одной блок формой | 120 панелей в смену или 87м2 |

| 9. Цена работы за изготовление 1м2 панелей | 30 руб. на двоих |

| 10. Зарплата рабочего в деньмесяц (22 дня) | 1300 руб. в день 28 700 в мес. |

| Итоговый подсчет | |

| 11. Себестоимость производства 1 м2 термопанелей с плиткой отличного качества | 1350 руб. |

| 12. Цена продажи 1м2 термопанелей с клинкерной плиткой | 1800 руб. |

| 13. Прибыль с продажи 1м2 термопанелей с клинкерной плиткой | 450 руб. |

| 14. Производительность оборудования в месяц (22 рабочих дня х 87м2) | 1917 м2 |

| 15. Прибыль в месяц при 100% загрузке | 862 000 руб. |

| 16. Окупаемость линии по клинкерным термопанелям | 2 — 3 мес. |

Бизнес план производства несъемной опалубки методом формовки.

| Себестоимость производства одного блока несъемной опалубки методом формовки | |

| Расход сырья на один блок | 0,84 кг |

| Стоимость 0,84 кг сырья | 100 руб. |

| Зарплата двоих рабочих за один блок | 20 руб. |

| Затраты на пар и прочие | 30 руб. |

| Итого один блок несъемной опалубки | 150 руб. |

| Цена продажи блока несъемной опалубки | 200-250 руб. |

| Прибыль с одного блока | 50-100 руб. |

| Прибыль в день | 6 — 12 тыс. |

В зависимости от стоимости комплекта оборудования по производству блоков несъемной опалубки, срок окупаемости линии составит от одного до шести месяцев при односменной работе.

Источник: http://delo1.ru/main/page/1/business-plan

Бизнес план производства пенопласта

| Бизнес план рассчитан на покупку линии производительностью 40 кубометров в смену. 1. Первичные затраты бизнеса (без учета помещения и регистрации бизнеса на всех уровнях) в зависимости от комплектации 500 000 — 1 000 000 руб. Затраты на покупку сырья — оборотные средства на бизнес. Объем закупки сырья Вы определяете сами. |

| 40 м3 | 60 руб. | 2 человека | 1200 руб. | 26000 руб. |

| Стирол ПСВ | кг | 120 | 10 | 1200 руб. |

| Электроэнергия | кВт | 1 | 1 | 5 руб. |

| Пар (примерно) | — | — | — | 80 руб. |

| Зарплата | руб. | — | 60 | 60 руб. |

| Прочие расходы (налоги, офис, итп.) | руб. | — | 10 | 10 руб. |

| Итого | 1355 руб. | |||

| Средняя цена оптовой продажи пенопласта | 1700 руб. |

Расчет пара производился следующим образом: КЭП-160 имеет мощность 160 Квт/час, но при нагрузке 100% котел работает максимум 20 минут в час, то есть потребляет за это время 53,3 Квт. Остальное время (40 минут) котел работает в режиме 25% мощности, то есть потребляет за это время 26,6 Квт. Итого за 1 час котел потребляет 80 Квт.

Производительность оборудования 4,8 м3/час, то есть для производства 4,8 м3 пенополистирола расходуется примерно 80 Квт электроэнергии (на производство пара). Значит, для производства 1м3 пенополистирола котлу потребуется израсходовать примерно 16 Квт электроэнергии. Цена 1 Квт в зависимости от региона колеблется от 1 до 2 рублей.

В бизнес плане взято среднее значение 1,5 руб/Квт, или, примерно, 25 руб. на 1 м3 пенопласта.

3-а. Расчет себестоимости 1 метра кубического пенопласта марки ПСБ- 25

Наименование Ед. измерения Цена количество сумма| Стирол ПСВ | кг | 120 руб. | 15 | 1800 руб. |

| Электроэнергия | кВт | 5 | 1 | 5 руб. |

| Пар (примерно) | — | — | 1 | 80 руб. |

| Зарплата | руб. | — | 40 | 60 руб. |

| Прочие расходы (налоги, офис, итп.) | руб. | — | 20 | 1955 руб. |

| Итого — | 2500 руб. |

4. Итоговые расчеты бизнес плана производства пенопласта:

| Себестоимость 1 куб.м. ПСБ — 15 | 1355 руб. |

| Рыночная средняя цена (в Воронеже) | 1700 руб. |

| Прибыль с 1 куб.м. | 345 руб. |

| Производительность оборуд. в день | 40 м3 |

| Прибыль в день | 13800 руб. |

| Прибыль в месяц (22дня) | 303 600 руб. |

| Примерный срок окупаемости бизнеса | 60 дней (при условии 100% сбыта; при работе в одну смену) |

В бизнес плане не учитывается стоимость регистрации данного бизнеса, так как в разных регионах разные правила.

Например, в Воронеже регистрация на всех уровнях обошлась около 15000 руб.

Телефон: +7 473 256-46-33, +7 920 407-62-26, e-mail: bbgv@mail.ru

Источник: https://delo1.com/bi.htm